-

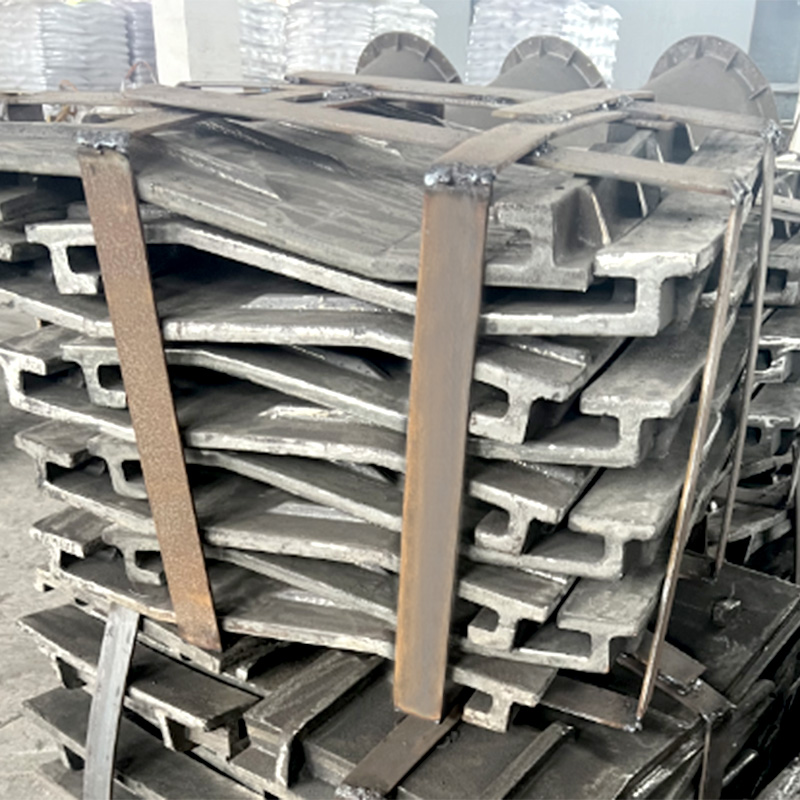

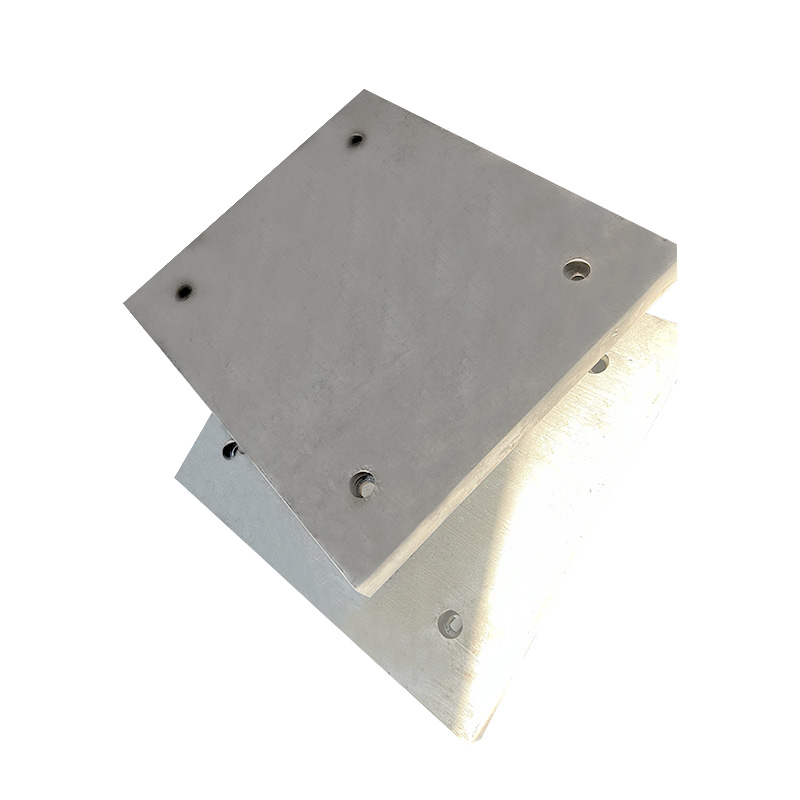

A Varmebehandlingsbrett er et kritisk tilbehør som brukes i høytemperatur industrielle prosesser der metallkomponenter krever kontrollert oppva...

Les mer -

Varmebehandlingsbrett spiller en avgjørende rolle i å forbedre effektiviteten og effektiviteten til varmebehandlingsprosesser. Enten det er i pr...

Les mer -

Varmebehandlingsbrett er essensielle komponenter i industri- og produksjonsprosesser, designet for å tåle høye temperaturer, mekanisk påkjenning...

Les mer -

Varmebehandlingsbrett er en viktig komponent i ulike industrielle varmebehandlingsprosesser. Disse skuffene brukes hovedsakelig i ovner, ovner o...

Les mer

Hvorfor er tilpasset støping av rustfritt stål mer motstandsdyktig mot ekstreme temperaturer og korrosjon enn generiske produksjonsutganger?

I ekstreme miljøer som ovner med høy temperatur, dyphavsoljeplattformer eller kjemiske prosessanlegg, kan materialfeil føre til katastrofale konsekvenser. Vanlige produserte deler av rustfritt stål utsetter ofte sprekker, oksidasjon eller korrosjonsproblemer under tøffe forhold, mens Tilpasset støping av rustfritt stål kan skille seg ut med sin utmerkede temperaturmotstand og korrosjonsmotstand. Den vitenskapelige logikken og ingeniørvisdommen bak denne forskjellen er kjernen for industrien å velge tilpassede løsninger.

1. Materialgen: Presis kontroll av legeringselementer

Generell produksjon bruker vanligvis standardiserte rustfrie stålkarakterer (for eksempel 304 eller 316), mens tilpasset casting lar ingeniører "omskrive materialgener" i henhold til applikasjonsscenarier. For eksempel:

Krom (CR) innholdet økes til mer enn 20%, og danner en tett kromoksyd (CR₂O₃) passiveringsfilm som kan motstå oksidasjon selv ved en høy temperatur på 800 ° C;

Å tilsette molybden (MO) og nikkel (Ni) kan blokkere penetrering av kloridioner og redusere pittinghastigheten til materialet i det marine miljøet med mer enn 60% (ASTM G48 testdata);

Dupleks rustfritt stål (som 2205) oppnår et ideelt forhold mellom ferritt og austenitt gjennom tilpasset støping, og kombinerer styrke og korrosjonsmotstand.

Sak: Reaktoren til et kjemisk selskap brukte opprinnelig General 316L rustfritt stål, som viste intergranulær korrosjon på bare 6 måneder i et svovelsyremedium. Det tilpassede støpte 317LMN rustfritt stål (med økt MO- og N -innhold) ble brukt, og levetiden ble utvidet til mer enn 5 år.

2. Prosessfordeler: Fjern defekter og styrk strukturell integritet

Generell produksjon (for eksempel rulling eller sveising) er utsatt for å innføre mikroskopiske defekter, mens tilpasset støping oppnår "null kompromiss" gjennom investeringsstøping eller vakuumsmelteprosess:

Forbedret tetthet: Fluiditeten av smeltet metall under støping er kontrollerbar, og reduserer porene og krympingen, og materialtettheten er nær den teoretiske verdien (> 99,5%);

Kornforfining: Gjennom retningsbestemt størkningsteknologi reduseres kornstørrelsen fra 50μm i generell produksjon til mindre enn 10μm, og høytemperatur krypstyrken økes med 3 ganger;

Stressavlastning: Tilpassede varmebehandlingsprosesser (for eksempel lysning av løsning) kan eliminere gjenværende stress og unngå stresskorrosjonssprekker (SCC).

Datastøtte: Sammenlignende tester viser at oksidasjonshastigheten for tilpasset CAST 310S rustfritt stål ved 1000 ° C (0,12 mm/år) bare er 1/3 av generelle produkter (ASTM E292 -standard).

3.

"Plastisiteten" av tilpasset støping strekker seg til etterbehandlingstrinnet, og tar på seg "usynlig rustning" for delene:

Overflatepassiveringsbehandling: Salpetersyre passivasjon øker tykkelsen på kromoksydlaget til 3-5nm, noe som forbedrer korrosjonsbestandigheten betydelig;

Hot-dyp aluminiserende: danner et Fe-Al-legeringslag på støpeoverflaten, som kan øke oksidasjonsmotstanden med høy temperatur til 1200 ° C;

Funksjonell belegg: For spesifikke etsende medier (for eksempel H₂s), kan keramisk belegg eller polymerbelegg integreres.

Bransjeapplikasjon: Innen geotermisk kraftproduksjon, er tilpasset cast Super duplex rustfritt stål (25CR-7NI-4MO) kombinert med plasmasprayet al₂o₃-belegg for å lykkes med å motstå høye temperatur-dampkorrosjon som inneholder Cl⁻ og CO₂.

4. Økonomisk paradoks: Hvorfor er dyrt, men mer kostnadseffektivt?

Selv om de opprinnelige kostnadene for tilpasset støping er 15% -30% høyere enn for generell produksjon, er kostnadsfordelen i forhold til hele livssyklusen betydelig:

Vedlikeholdssyklusen utvides med 3-5 ganger, og nedetidstapet reduseres med 70%;

I etsende miljøer reduseres erstatningsfrekvens fra en gang i året til en gang hvert 5. år;

Energieffektiviteten forbedres (for eksempel å redusere reduksjonen i varmeoverføringseffektivitet forårsaket av korrosjon).

Bevis: En norsk offshore -plattform oppgraderte pumpen og ventilsystemet gjennom tilpasset støping, og sparte mer enn 12 millioner amerikanske dollar i vedlikeholdskostnader på 10 år.

Når generell produksjon kompromitterer mellom kostnader og effektivitet, omdefinerer tilpasset rustfritt stålstøping pålitelighetsstandarden i ekstreme miljøer gjennom materiell innovasjon, prosessinnovasjon og systematisk beskyttelse. For industrielle scenarier som forfølger null svikt, er dette ikke bare et teknisk valg, men også en strategisk investering i risikokontroll.